造纸废水与印染废水混合处理

|

河南省荥阳市光华集团所属的光华造纸厂和光华印染厂相邻,目前共用同一个排污沟;其混合废水量为1200m3/d左右,易形成一定规模的污水处理厂,因此决定两厂废水混合处理。 造纸厂以回收废纸为原料,产纸量为300~400t/a,废水量为4003/d。印染厂主要以印染化纤织物为主,废水排放量为800m3/d。 造纸、印染及等比例混合废水的水质见表1

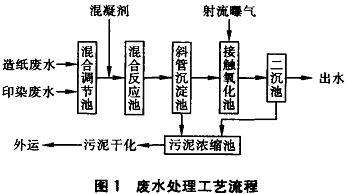

造纸废水处理工艺必须考虑余氯对工艺的影响,对印染废水须先进行脱色处理。因此,利用造纸废水pH值低、含有余氯与印染废水pH值高的特点,等比例混合达到以废治废的目的。混合后的废水处理工艺流程见图1。

2处理结果与分析 2.1混合前、后废水pH值变化 造纸与印染废水的pH值相差较大,采用矩形隔板混合调节池把它们等比例混合后可使废水pH值达到了细菌生存环境的最佳状态。 2.2余氯的脱色氧化作用 氯或氯化物具有氧化作用,对废水的色度有明显的去除作用。混合后废水中余氯的氧化脱色能力与H0a的分子状态有关,通过对废水中H0a含量与pH值的测定可知,当pH<6时废水中多数H0a以分子状态存在,而造纸废水oH=5,因此具有较强的脱色能力。余氯除了氧化染料外,还能氧化废水中部分印染浆料,可使废水中COD有所减少。 2.3混凝荆品种选择 考虑到混合废水中的高分子有机物含量高、溶解度小、疏水性强,试验选用SG型聚铝混凝剂。其中含有FeSO4、FeC13、聚铝等,水解后均呈酸性,且絮体内部孔容较大,有利于吸附混合废水中的酸性物质及有机物。在工艺上为了获得最佳混凝效果,经大量应用试验确定了最适宜投量,结果见表2。

由表2可知,SG型聚铝混凝剂投量越大,COD的去除率越高。当投量为500mg/L时,COD去除率最高(44%),但成本相应增加,并且废水酸性增强(pH=5.5),超出后续生化处理的要求范围。综合各因素,取最佳投量为200--300mg/L。 试验还表明,当混合废水与单一废水同样获得36%的COD去除率时,混凝剂的投量分别为:混合废水250~300mg/L、造纸废水375mg/L、印染废水562.5mg/L,这表明混合处理可以节省混凝剂的用量。 2.4混凝后出水水质 混凝后出水水质见表3。

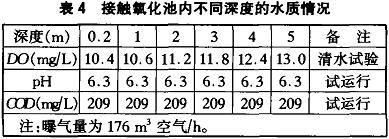

由表3可看出,混合废水经混凝沉淀后各项指标均满足后续生物处理的要求。 2.5生物接触氧化 采用射流曝气法,设备为自行研制的新型射流曝气器。其主要技术参数如下:喷嘴直径d。=161Tffn,喉嘴距L=60nll'n,喉管直径d1=40l"nIn,喉管长度L=801Tffn。该设备耗能低、噪声小、维修方便。每台供气量为22~25m3/h,每台循环泵功率为5.5kw,扬程为196kPa。试验表明,配4个曝气器时曝气效果最佳。设计的曝气系统动力效率>3kgO2[(kW•h),氧转移率>50%。 对生化接触氧化池内不同高度处的水质进行测定,结果见表4。

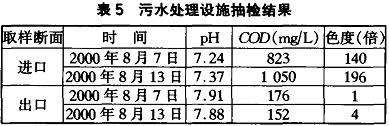

从表4可知:同一时间内,生物接触氧化池不同高度各点的pH、DO和COD值基本一致,说明接触氧化池的流态呈完全混合型,池内各点对氧的需求比较均匀,且具有较好的耐冲击负荷能力。 2.6废水混合处理运行参数 根据造纸废水和印染废水的特点及上述试验结果,确定了混合处理的技术参数。 ①废水量:Q=1200~1500m3/d。 ②混凝沉淀条件及参数:采用SG絮凝剂,浓度为5%,投加量为200--250mg/L,沉淀时间为1.5h,pH=7,反应时间为18--28min。。 ③接触氧化池:容积负荷为0.52~1.00kg.B()D/(m3•d),水力停留时间为8~10h,DO=4~5mg/L,pH=6.5。 ④二沉池:沉淀时间为2.5~3.5h,排泥静水压头为8.9kPa。 3运行效果分析 3.1出水水质 光华集团造纸废水与印染废水综合治理工程于2000年5月完工。经过三个月调试后,进人稳定运行状态。2000年8月7日和8月13日两次对所排废水的监测抽查结果见表5。

3.2经济技术效益分析 综合治理工程总投资仅为120万元,比建两套处理设施可节约投资30%。处理费用为0.85元/,与同规模印染、造纸废水厂运行费用比较见表6。

综上所述,印染与造纸混合废水治理工程技术上可靠、经济上可行,且易于管理和维护。 |