换热器

|

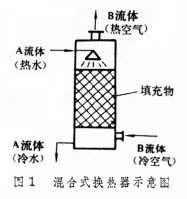

[拼音]:huanreqi [外文]:heat exchanger 将热流体的部分热量传递给冷流体的设备,又称热交换器。换热器的应用广泛,日常生活中取暖用的散热片、汽轮机装置中的凝汽器和航天火箭上的油冷却器等,都是换热器。它还广泛应用于化工、石油、动力和原子能等工业部门。它的主要功能是保证工艺过程对介质所要求的特定温度,同时也是提高能源利用率的主要设备之一。换热器既可是一种单独的设备,如加热器、冷却器和凝汽器等;也可是某一工艺设备的组成部分,如氨合成塔内的热交换器。 简史由于制造工艺和科学水平的限制,早期的换热器只能采用简单的结构,而且传热面积小、体积大和笨重、如蛇管式换热器等。随着制造工艺的发展,逐步形成一种管壳式换热器,它不仅单位体积具有较大的传热面积,而且传热效果也较好,长期以来在工业生产中成为一种典型的换热器。20世纪20年代出现板式换热器,并应用于食品工业。以板代管制成的换热器,结构紧凑,传热效果好,因此陆续发展为多种形式。30年代初,瑞典首次制成螺旋板换热器。接着英国用钎焊法制造出一种由铜及其合金材料制成的板翅式换热器,用于飞机发动机的散热。30年代末,瑞典又制造出第一台板壳式换热器,用于纸浆工厂。在此期间,为了解决强腐蚀性介质的换热问题,人们对新型材料制成的换热器开始注意。60年代左右,由于空间技术和尖端科学的迅速发展,迫切需要各种高效能紧凑型的换热器,再加上冲压、钎焊和密封等技术的发展,换热器制造工艺得到进一步完善,从而推动了上述紧凑型板面式换热器的蓬勃发展和广泛应用。在这期间,中国和瑞典各自独立创制了伞板换热器。此外,自60年代开始,为了适应高温和高压条件下的换热和节能的需要,典型的管壳式换热器也得到了进一步的发展。70年代中期,为了强化传热,在研究和发展热管的基础上又创制出热管式换热器。 分类换热器按传热方式的不同分为混合式、蓄热式和间壁式3类。 混合式换热器通过冷、热流体的直接接触、混合进行热量交换的换热器,又称接触式换热器。混合式换热器只适用于允许两换热流体可以直接接触的场合。由于两流体混合换热后必须及时分离,这类换热器适合于气、液两流体之间的换热。例如,化工厂和发电厂所用的凉水塔中,A流体(热水)由上往下喷淋,而B流体(冷空气)自下而上吸入,在填充物的水膜表面或飞沫及水滴表面,热水和冷空气相互接触进行换热,热水被冷却,冷空气被加热(图1), 然后依靠两流体本身的密度差得以及时分离。

蓄热式换热器

蓄热式换热器

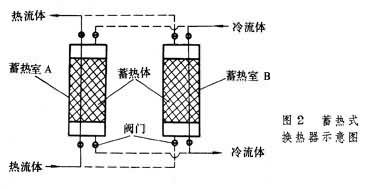

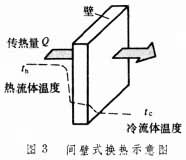

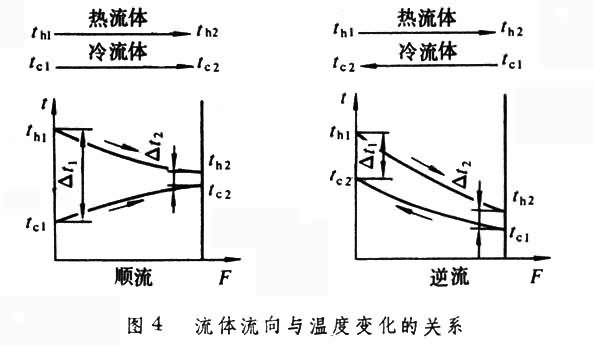

利用冷、热流体交替流经蓄热室中的蓄热体(填料)的表面进行热量交换的换热器,如炼焦炉下方预热空气的蓄热室。这类换热器主要用于回收和利用高温废气的热量。在图2中蓄热室 A正引入热流体,蓄热体由热流体处获得热量,进行蓄热;而蓄热室B引入冷流体,蓄热体将前一过程中所蓄热量释放给冷流体,进行放热。经过一定时间后阀门自动切换,使两蓄热室的作用恰好相反,如此交替地进行操作。以回收冷量为目的的同类设备称蓄冷器,多用于空气分离装置中。 间壁式换热器冷、热流体被固体间壁隔开,并通过间壁进行热量交换的换热器(图3),又称表面式换热器。这类换热器应用最广。间壁式换热器根据传热面(构成整个传热面的重复单元称为传热元件)的结构不同可分为管式、板面式和其他型式。 (1)管式换热器:以管子表面作为传热面,包括蛇管式换热器、套管式换热器和管壳式换热器等; (2)板面式换热器:以板面作为传热面,包括板式换热器、螺旋板换热器、板翅式换热器、板壳式换热器和伞板换热器等; (3)其他型式换热器:为满足某些特殊要求而设计的换热器,如刮面式换热器、转盘式换热器和空气冷却器等。 工作原理根据传热学的原理,事家,遵循下列传热方程式 φ=KAΔtm式中φ为热流量,即换热器在单位时间内的传热量(瓦);K为传热系数(瓦每平方米每摄氏度),它标志换热器传热强度的大小,其倒数1/K标志热流通过壁的本身、壁两侧面上形成的污垢层和壁两侧的流体膜层所遇到的总热阻大小,K值越大,传热强度越大,热阻越小;A为换热器的传热面积(米2);Δtm 为两换热流体在换热过程中的平均温差(℃),它标志传热过程中推动力的大小,是实现传热过程的必要条件。Δtm 与传热过程中两流体沿传热面(F)的温度(t)分布有关,而温度分布又取决于两流体流向的选择。 流向一般有顺流和逆流两种。图4表示两流体在不发生物相变化(沸腾或冷凝)的传热过程中,两种流向流体的温度t沿传热表面F的变化情况。顺流时,入口处两流体的温差最大,并沿传热表面逐渐减小,至出口处温差为最小,且

在传热过程中,降低间壁式换热器中的热阻以提高传热系数K,是一个重要的问题。热阻主要来源于间壁两侧粘滞于传热面上的流体薄层(称为边界层)和换热器使用中在壁两侧形成的污垢层,而金属壁的热阻相对较小。边界层热阻的倒数称为给热系数(或称换热系数)。增加流体的流速和扰动性,可减薄边界层,降低其热阻,提高给热系数,但增加流体流速会使能量消耗增加,故设计时应在减小热阻和降低能耗之间作合理的协调。为了降低污垢的热阻,可设法延缓污垢的形成,并定期清洗传热面。 用材一般换热器都用金属材料制成。其中碳素钢和低合金钢大多用于制造中、低压换热器。各种组织的不锈钢除主要用于不同的耐腐蚀条件外,奥氏体不锈钢还可作为耐高、低温的材料。铜、铝及其合金多用于制造低温换热器。镍合金则用于高温条件下。非金属材料除制作垫片零件外,有些已开始用于制作非金属材料的耐蚀换热器,如石墨换热器、氟塑料换热器和玻璃换热器。 研究和发展换热器的研究和发展趋势主要是: (1)强化传热性能,如促进高热阻侧流体湍动,连续提供增强热传递的激励、增大高热阻侧的传热面积、增强原有表面的传热性能、用热管作为传热元件制成换热器强化传热等措施。 (2)加强对换热器振动问题的研究。 (3)发展大型换热器。 (4)采用和发展新的制造技术,如多头钻孔、自动胀管、爆炸胀接、堆焊和爆炸衬里,以及双金属管和双金属翅片管的轧制工艺等。

|

总是大于

总是大于 。逆流时,沿传热表面两流体的温差分布较均匀,且

。逆流时,沿传热表面两流体的温差分布较均匀,且 有可能小于

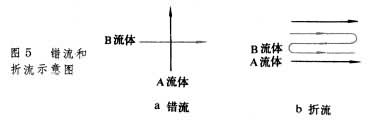

有可能小于 。在冷、热流体的进出口温度一定的条件下,当两种流体都无相变时,以逆流的平均温差最大,顺流最小。在完成同样传热量的条件下,采用逆流可使平均温差增大,换热器的传热面积减小;若传热面积不变,采用逆流时可使加热或冷却流体的消耗量降低。前者可节省设备费,后者可节省操作费,故在设计或生产使用中应尽量采用逆流换热。当冷、热流体两者或其中一种有物相变化(沸腾或冷凝)时,由于相变时只放出或吸收汽化潜热,流体本身的温度并无变化,因此流体的进出口温度相等,这时两流体的Δtm 就与流体的流向选择无关。除这两种流向外,还有错流和折流(图5)等流向。

。在冷、热流体的进出口温度一定的条件下,当两种流体都无相变时,以逆流的平均温差最大,顺流最小。在完成同样传热量的条件下,采用逆流可使平均温差增大,换热器的传热面积减小;若传热面积不变,采用逆流时可使加热或冷却流体的消耗量降低。前者可节省设备费,后者可节省操作费,故在设计或生产使用中应尽量采用逆流换热。当冷、热流体两者或其中一种有物相变化(沸腾或冷凝)时,由于相变时只放出或吸收汽化潜热,流体本身的温度并无变化,因此流体的进出口温度相等,这时两流体的Δtm 就与流体的流向选择无关。除这两种流向外,还有错流和折流(图5)等流向。