电解加工

|

[拼音]:dianjie jiagong [外文]:electrochemical machining 利用金属在电解液中产生电化学阳极溶解的原理对工件进行成形加工的特种加工,又称电化学加工,英文简称 ECM。电解加工于20世纪50年代中期在苏联和美国开始应用。日本于60年代初期发明的混入一定量压缩空气的混气电解加工,提高了加工精度。 加工原理

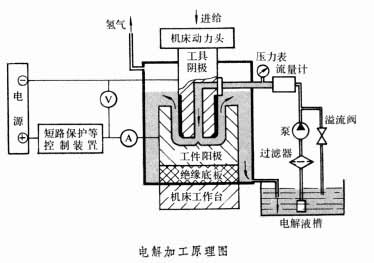

图为电解加工的基本原理。工件接直流电源的正极,为阳极。按所需形状制成的工具接直流电源的负极,为阴极。电解液从两极间隙 (0.1~0.8毫米)中高速(5~60米/秒)流过。当工具阴极向工件进给并保持一定间隙时即产生电化学反应,在相对于阴极的工件表面上,金属材料按对应于工具阴极型面的形状不断地被溶解到电解液中,电解产物被高速电解液流带走,于是在工件的相应表面上就加工出与阴极型面相对应的形状。直流电源应具有稳定而可调的电压(6~24伏)和高的电流容量(有的高达4×104安)。 电解液的成分主要取决于工件材料和加工要求,氯化钠(NaCl)和硝酸钠(NaNO3)水溶液使用较为普遍,某些场合也使用氯酸钠(NaClO3)水溶液。对不锈钢、钛合金等工件材料,为了防止电蚀?a href='http://www.b15k.com/baike/225/315630.html' target='_blank' style='color:#136ec2'>透纳票砻嬷柿浚墒褂昧街只蚨嘀殖煞只旌系牡缃庖骸;炱缃饧庸な窃诘缃庖褐谢烊胍欢康难顾蹩掌辜庸で蚰诘缃庖旱牧鞒》植几龋庸ぜ湎肚飨蛞恢拢佣岣呒庸ぞ取?/p> 特点和应用电解加工的特点是: (1)能以简单的进给运动一次加工出复杂的型腔或型面。 (2)可加工高硬度、高强度和高韧性的难加工金属材料(如淬火钢、高温合金和钛合金等)。 (3)工具电极不损耗。 (4)产生的热量被电解液带走,工件基本上没有温升,适合于加工热敏性材料的零件。 (5)加工中无机械切削力,加工后零件表面无残余应力,无毛刺。 (6)表面粗糙度可达Rα1.25~0.16微米;加工精度:型孔或套料为±0.03~±0.05毫米,模锻型腔为±0.05~±0.20毫米;透平叶片型面为0.18~0.25毫米。电解加工存在的问题是加工间隙受许多参数的影响,不易严格控制,因而加工精度较低,稳定性差,并难以加工尖角和窄缝。此外,设备投资较大,电极制造以及电解产物的处理和回收都较困难等。 电解加工主要用于成批生产时对难加工材料和复杂型面、型腔、异形孔和薄壁零件的加工。例如加工炮管镗线、透平叶片型面、整体叶轮、锻模、航空发动机机匣、异形深小孔、内齿轮和花键孔等;还可用于去毛刺、刻印和电解扩孔。 发展为了提高加工精度,除采用混气电解加工外,还发展了小间隙高速进给电解加工(电解间隙值为0.03~0.10毫米)、脉冲电流和振动电解加工,并使用低浓度电解液等,这些都有利于提高加工精度。采用快速切断(短路保护)装置和加工参数适应控制系统,可提高机床本身的稳定性和自动化程度。掌握电解加工成形规律和采取反拷阴极法,能缩短阴极设计和制造周期。

|