金属陶瓷

|

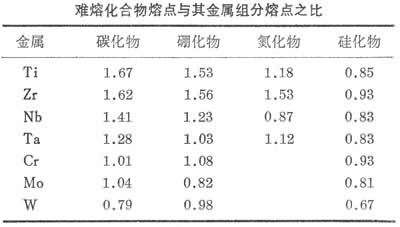

[拼音]:jinshu taoci [外文]:cermets 由金属和陶瓷性非金属组成的烧结材料。广义的金属陶瓷还包括难熔化合物合金、硬质合金、弥散型核燃料元件和控制棒、金属粘结的金刚石工具材料等。狭义的金属陶瓷是指难熔化合物与金属的烧结材料。19世纪末,英国人穆瓦桑(J.Moissan)研制了多种难熔化合物。1914年德国人洛曼(H.Lohmann)等首次将 80~95%的难熔化合物与金属粉末混合制得了烧结金属陶瓷。1917年美国人利布曼(A.J.Liebmann)等用氧化物、钨、铁、碳等成分制造了高硬表面的拉丝模。1923年德国人施勒特尔(K.Schrter)首次制成了性能良好的烧结WC-Co硬质合金。40年代后期,美国布莱克本(A.R.Blackburnn)等研究成功了Cr-Al2O3金属陶瓷。中国于1958年开始研制高温金属陶瓷材料。 难熔化合物主要指以过渡族金属元素(钛、锆、铪、钒、铌、钽、铬、钨、钼等)与碳、硼、氮、硅等形成的化合物。有时也包括高熔点的非金属化合物,如B4C、Si3N4等。大多数碳化物、硼化物、氮化物的熔点比其金属组分的熔点高,熔点比大于1;而硅化物的熔点则低于其金属组分的熔点,熔点比小于1(见表)。

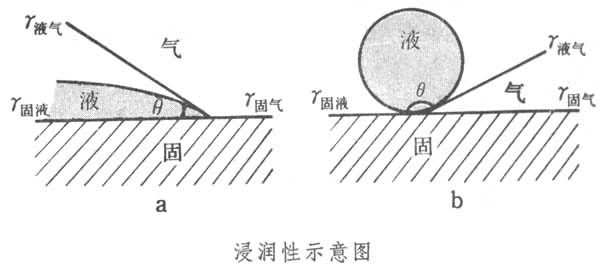

难熔化合物硬度很高,其硬度按硅化物、氮化物、碳化物、硼化物次序而增加;难熔化合物的脆性大,常温下很难变形,它们的抗热震性也差。在难熔化合物中加入金属作为粘结相,可以增加其强韧性?a href='http://www.b15k.com/baike/225/315630.html' target='_blank' style='color:#136ec2'>透纳瓶谷日鹦浴A街帜讶刍衔镒槌傻暮辖鹜芨纳颇承┓矫娴男阅埽缯庑┖辖鸬娜任榷ㄐ砸话惚鹊ヒ坏哪讶刍衔镆谩?/p> 难熔化合物,特别是非金属难熔化合物,如碳化硼、碳化硅等,其化学稳定性都很高,耐酸、碱腐蚀,抗氧化性好。含硼、硅的难熔化合物制品在氧化气氛中,表面形成防止氧继续扩散的致密膜。难熔化合物及其合金对熔盐、熔融金属、熔渣等的耐腐蚀性比氧化物耐火材料要高,硼化物对熔融金属尤为稳定。 生产工艺难熔化合物产品一般都是粉末状,然后用粉末冶金方法制成陶瓷或金属陶瓷制品。各种原料粉末添加成形剂混合均匀后,可用粉浆浇注、模压、挤压、热压、等静压等方法成形,然后在保护气氛或真空中进行烧结(见粉末冶金成形,粉末冶金烧结)。此外,先将陶瓷相制成具有一定强度的多孔骨架,然后再往孔隙中渗入金属相也是制造金属陶瓷制品的可行途径。 浸润性对制造工艺与强度的影响金属陶瓷的制造工艺和制品的强度与金属相和非金属相间的浸润性好坏有很大的关系。浸润性好时,制作工艺容易且制品强度高,反之则制造困难且强度较差。浸润性以浸润角大小来表示(见图)。

图中γ(液气)、γ(固液)、γ(固气)各为液体-气体,固体-液体,固体-气体之间的界面表面张力。图a浸润角θ<90°表明液相浸润固相;图bθ>90°表明液相与固相不浸润。浸润角θ=0°时,液相完全浸润固相。 金属陶瓷都有两相以上的结构,两相的结合强度与它们之间的浸润性有关,因此在制作金属陶瓷材料时需要考虑下列因素: (1)金属相浸润陶瓷相的程度; (2)可通过改变金属与陶瓷的相组成来改善它们之间的浸润性; (3)有时通过在两相界面上产生少量的第三相也可以改善两相之间的结合强度。 用途金属陶瓷粉末用热喷涂的方法喷焊到工件的表面形成耐磨的表面层,可以大大延长工件的使用寿命。也用金属陶瓷粉末制成各种堆焊焊条,把它堆焊在各种机械的易磨损部位上,还可把金属陶瓷制成薄片,贴焊在某些机械零件的表面上,从而提高它的高温耐磨性及耐蚀性。难熔化合物烧结材料和金属陶瓷还可以做成各种零件,满足一些特殊用途的要求。例如:硼元素有较大的中子吸收截面,因此烧结碳化硼可用作原子反应堆的控制棒。烧结碳化铬制成的块规有很好的耐磨性和尺寸稳定性。硼化锆和氧化锆材料耐高温,有优良的导电性、导热性和化学稳定性,可用作高温电热元件、火焰喷管、冶炼用坩埚等。烧结氮化硅可用作高温耐蚀的轴承和密封环。碳化钛金属陶瓷可用作切削工具、模具和化工零件,又是高温涡轮叶片可能采用的材料。铬-氧化铝金属陶瓷可用作炉管、热电偶保护套、高温喷嘴等,用它作挤压铜材的模具,寿命比模具钢提高10倍以上。但是由于金属陶瓷有脆性大和难加工的缺点,因此实用上仍受到不少限制。 弥散型核燃料元件和金属粘结金刚石材料也属金属陶瓷范畴。它们都用粉末冶金方法制造。弥散型核燃料元件是一种裂变物质粒子均匀地分布在一个金属或合金的基体(例如不锈钢)中构成的元件,它生产容易、成本低、使用寿命长,而且选择不同的裂变物质和金属基体的配合可以获得不同的物理和力学性能。 金属粘结金刚石材料一般用作砂轮、砂轮片和锯片,用于磨削和切割一般碳化硅或氧化铝砂轮难以加工的材料,例如砂石、花岗石、水泥、电熔刚玉、玻璃以及硬质合金等材料:应用金属粘结和粉末冶金工艺的主要优点是能利用更多的微细的金刚石粉末的具有强度较高的基体。 |