阳离子型改性粉煤灰吸附处理印染废水

|

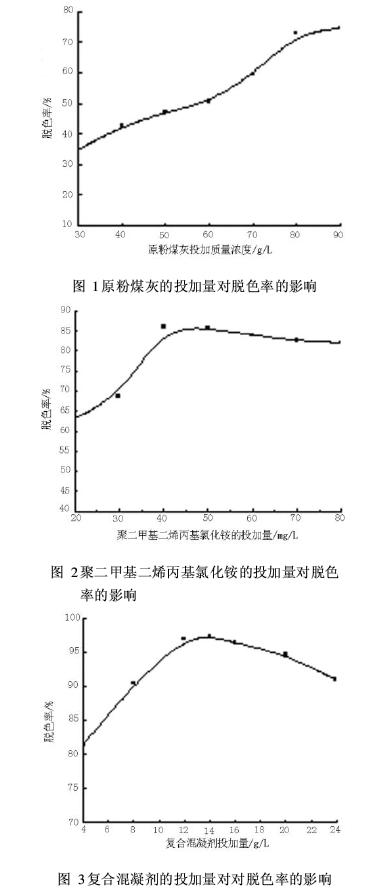

采用高分子聚二甲基二烯丙基氯化铵、阳离子型聚季铵盐(BT-3)和粉煤灰自制新型混凝剂(阳离子型改性粉煤灰)处理印染废水,并考察了原粉煤灰、聚二甲基二烯丙基氯化铵和新型混凝剂对印染废水的处理效果。结果表明:复合混凝剂处理印染废水具有成本低、效果好的特点,当改性粉煤灰投加浓度为12g/L,吸附时间为55min,pH=9,反应温度为25℃时,印染废水的脱色率可达97%以上。 据最新资料统计,我国每年印染废水排放量占总工业废水排放量的35%,在6.5亿t以上,已成为难以治理的重要污染源。印染废水具有颜色深,组成复杂,分布面广等特点。目前常用的处理方法有化学沉淀法、生物法和吸附法等。近年来,化纤织物的发展和印染后整理技术的进步使PVA浆料、新型助剂等难生化降解有机物大量进入印染废水,给处理增加了难度。因此,急需开发新的处理技术和工艺。针对印染废水色度高、成分复杂、可生化性差的特点,本文采用聚二甲基二烯丙基氯化铵和阳离子型聚季铵盐(BT-3)改性粉煤灰自制了一种复合混凝剂(阳离子型改性粉煤灰),并应用该混凝剂吸附处理印染废水,结果表明该混凝剂具有混凝和脱色速度快、用量少、受PH值及温度影响小、产生的污泥量少等优点。 1 材料及方法 1.1 材料 粉煤灰取自抚顺某电厂,其化学成分(质量分数比),见表1。  印染水呈蓝色,经测定废水的最大吸收波长在510nm处。 1.2 复合混凝剂的制备 (1)预处理:先将粉煤灰用水浸泡10h,水洗3次后风干至恒重,再研磨,过95μm筛,备用。 (2)复合混凝剂制备 向经预处理后的粉煤灰中加入5%的硫酸,再向其中加入适量聚二甲基二烯丙基氯化铵(PD-MDAAC)和阳离子型聚季铵盐(BT-3),在25℃下缓慢搅拌1h,过滤,再用蒸馏水洗涤至中性,真空抽滤,烘干,然后研磨再过100目筛,备用。 1.3 试验方法 于若干个锥形瓶中加入印染废水各100mL,水样预先用稀NaOH或稀H2SO4调pH至一定数值,改变复合混凝剂的投加量;然后固定混凝剂的投加量,分别改变pH、吸附时间和反应温度,取上清液离心分离,以去离子水为参比,用7230G型可见分光光度计测量吸光度计算脱色率。  式中:A--原吸附前溶液的吸光度;A--吸附后溶液的吸光度 2 结果与讨论 2.1 几种混凝剂处理印染废水比较 染料废水取自本地某印染厂,水质混浊,呈蓝色,pH为10.3。图1、2、3为原粉煤灰、聚二甲基二烯丙基氯化铵、复合混凝剂3种混凝剂对印染废水进行脱色试验效果比较。  从图1~图3可以看出:原粉煤灰对实际染料废水也有一定的脱色效果,但是脱色率较低,且粉煤灰投加量大(投加浓度为90g/L),这样给后续的废水处理处置带来麻烦。复合混凝剂对印染废水的脱色率高于原粉煤灰和聚二甲基二烯丙基氯化铵的脱色率。因此,相对于混凝剂二甲基二烯丙基氯化铵和原粉煤灰而言,复合混凝剂对染料废水的处理有一定的优势。 2.2 废水水温对印染废水脱色率的影响 为考察废水水温对脱色率的影响,取8个锥形瓶向其中加印染废水100mL,调溶液pH值,分别加一定量的复合混凝剂,分别在不同吸附温度下进行吸附脱色试验,结果见图4。  由图4可知:废水温度升高脱色率增加当水温在25℃时效果最好,继续升高废水温度脱色率下降。原因是复合混凝剂的吸附特点是温度升高有利于反应的进行,因此,随着温度的升高,处理效果变好,但是温度高于35℃,由于絮凝剂的絮凝性能遭到破坏,处理效果变差。所以适当提高废水的温度有利于处理效果的提高,但不能过高。试验选定脱色温度为25℃。 2.3 酸度对印染废水脱色率的影响 为考察溶液pH值对印染废水处理效果的影响,取7个锥形瓶向其中加印染废水100mL,再加1.0g复合混凝剂,调不同的pH值,进行脱色试验,结果见图5。  由图5可以看出,其脱色率随pH的变化而变化。在p<9条件下,印染废水的脱色率随pH值的增大而增大,在pH9碱性条件下印染废水的脱色率随pH值的增大而减小。这说明复合混凝剂的活性在偏弱碱性环境下被激活,其离子交换与吸附性能增加。在强碱性条件下,其H+被中和,活性减少,吸附与交换性能减弱。因此,最佳脱色酸度应为pH=9.0。 2.4 反应时间的影响 为考察溶液反应时间对印染废水处理效果的影响,取8个锥形瓶向其中加印染废水100mL,再加1.0g复合混凝剂,调溶液pH值为9,吸附不同时间后,离心分离,测定其吸光度,计算脱色率,结果见图6。  由图6可见脱色率在5min时已经达到97%以上,随着反应时间的继续增加,脱色率又缓慢下降。因此试验的最佳时间取55min。 2.5 复合混凝剂的用量对印染废水脱色的影响 在25℃、pH=9的条件下,于7只烧杯中分别加入不同量的复合混凝剂及100mL印染废水,搅拌吸附55min,离心分离,测定复合混凝剂投加量对脱色率的影响,结果见图7。  由图7可见,脱色率随用复合混凝剂投加量的增加而增大,当复合混凝剂投加量达到1.2g(投加浓度为12g/L)时,脱色率达到97%以上,继续增加复合混凝剂的投加量,印染废水脱色率又下降,原因是复合混凝剂用量不能过大,当复合混凝剂用量高于1.6g(投加浓度为16g/L)时,脱色效果下降,原因是由于投加量过多时,使絮体结合的阻力增大,架桥作用减弱,发生了“返浑再稳"现象。考虑到处理费用,选择复合混凝剂的投加浓度为12g/L为适宜。 3.结论 (1)复合混凝剂对实际印染废水的脱色效果好于原粉煤灰和聚二甲基二烯丙基氯化铵的脱色效果。 (2)吸附剂的使用量、吸附时间、废水酸度和水温度对脱色效果都会有影响,通过优化条件。确定了最佳工艺条件,即复合混凝剂投加量为1.2g(投加浓度为12g/L),吸附时间为55min,pH=9,反应温度为25℃,在此条件下复合混凝剂对印染废水的脱色率可达97%以上。 (3)由于复合混凝剂中添加了聚二甲基二烯丙基氯化铵,因此吸附脱色后的废水能在较短的时间内达到澄清。 |

相关文章

热门点击

最近更新