超滤纳滤在垃圾渗滤液中的应用

|

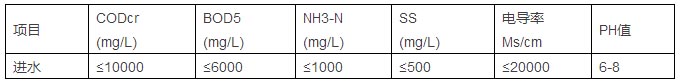

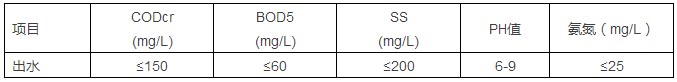

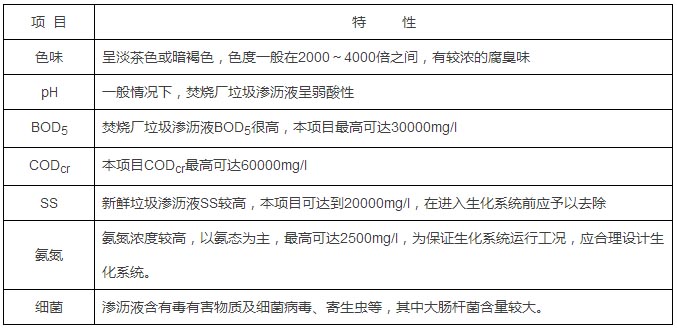

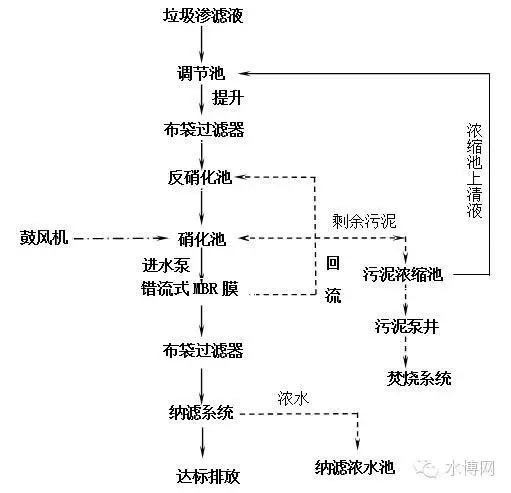

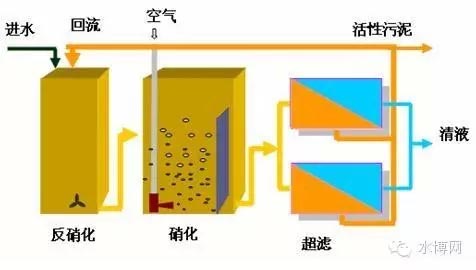

垃圾焚烧发电是近年来一种新的城市垃圾处理方式。垃圾焚烧厂在对生活垃圾进行焚烧前必须将新鲜垃圾在垃圾储坑中储存3~5天进行发酵熟化,以达到沥出水份、提高热值的目的,才能保证后续焚烧炉的正常运行,储存过程中的沥出液即为焚烧厂垃圾渗沥液。 工程概况 1.1项目 项目处理量:300吨每天垃圾渗滤液 1.2项目背景 随着人民生活水平的提高,城市生活垃圾的数量越来越大。生活垃圾的主要特点是: 1、量大面广。生活垃圾伴随着人类生活而产生,无处不在;同时,人人又是生活垃圾的制造者。根据1998年中国环境状况公报和《中国统计年鉴》,在全国设市的668个城市中,1998年城市生活垃圾产生量为1.4亿吨。全国有三分之二的城市陷于垃圾包围中。垃圾围城现象严重,白色垃圾污染问题突出。全国生活垃圾的存量为60亿吨。 2、成分多变。生活垃圾的成分本来就很复杂,由于各地的气候、季节、生活水平与习惯及能源结构的不同,造成了生活垃圾成分和产量的多样化,而且变化幅度非常大。例如,近年来我国家庭燃料构成的变化导致垃圾中无机炉灰的比重大大降低;食品冷冻及半成品的普及,导致食品垃圾废物有所减少。 3、产量的不均一性。生活垃圾会随季节的变化而变化,并具有一定的规律性。以北京为例,第一季度产量最多,第二季度有明显减少,第三季度出现最低点,然后随着天气变冷,第四季度逐渐增多,迅速达到最高峰。 4、危害严重。 1.3工程主要设计资料 1.3.1设计规模 处理水量:300m3/d 1.3.2渗滤液处理系统进水水质表。  1.3.3出水标准: 渗滤液经处理后出水水质达到《污水综合排放标准》详细参数见下表  垃圾渗滤液特点分析 2.1渗滤液的水量特点 垃圾焚烧发电是近年来一种新的城市垃圾处理方式。垃圾焚烧厂在对生活垃圾进行焚烧前必须将新鲜垃圾在垃圾储坑中储存3~5天进行发酵熟化,以达到沥出水份、提高热值的目的,才能保证后续焚烧炉的正常运行,储存过程中的沥出液即为焚烧厂垃圾渗沥液。垃圾渗滤液的主要来源有: (1)垃圾本身含有的水分:这包括垃圾本身携带的水分以及从大气和雨水中的吸附量。 (2)垃圾在降解过程中产生的水分:垃圾中的有机组分在场内分解时会产生水分。 (3)降水的渗入:降水包括降雨和降雪,它是渗滤水产生的主要来源。 (4)外部地表水的流入:这包括地表径流和地表灌溉。 2.2渗滤液的水质特点 渗滤液的物质成分和浓度变化很大,取决于废弃物的种类、性质、填埋方式、污染物的溶出速度和化学作用、降雨状况等。 (1)水质复杂:渗滤液中含有多种污染物,且浓度变化往往很大。垃圾渗滤液中不仅含有耗氧有机污染物,还含有大量金属离子和氨氮等污染物,一般还含有有毒有害有机污染物,水质十分复杂。 (2)COD浓度高:垃圾焚烧厂渗滤液中的COD最高可达60000mg/L,具有COD、BOD5浓度极高、毒性大、难处理等特点。 (3)金属含量较高:垃圾焚烧厂渗滤液中含有十多种金属离子,其中主要的金属离子浓度是相对较高的,如铁的浓度可达2050mg/L,铅的浓度可达12.3mg/L,锌浓度可达130mg/L,钙的浓度甚至达到4300mg/L。 (4)垃圾渗滤液中的微生物营养元素比例失调:一般来说,对于生物处理,垃圾渗滤液中的磷元素总是缺乏的,尤其是在系统调试启动的时候,需要加入一定量磷酸二氢钾,以补充磷营养元素。  渗滤液处理工艺的选择 3.1渗滤液处理工艺应满足的条件 对于污水处理工艺来说,选择一个工艺的先决条件是对废水的特性进行分析,针对废水的特性选择适当的工艺或工艺组合进行设计。对于垃圾场渗滤液处理工艺而言,设计以及工艺的选用需要主要满足以下条件: (1)高负荷处理能力 由于渗滤液有机污染物浓度高,属于高负荷有机废水,由于国家政策所限,对于渗滤液处理出水水质要求越来越严格,因此,工艺具有处理高负荷有机废水的能力,并且出水水质良好。 (2)高氨氮处理能力 垃圾渗滤液氨氮浓度一般从数百到几千mg/L不等,与城市污水相比,垃圾渗滤液的氨氮浓度高出数十至数百倍,如果处理出水要达到受纳水体,则出水的氨氮要求很低,要求处理工艺对氨氮的去除率达到约98%以上。由于高浓度的氨氮对生物处理系统有一定的抑制作用,传统的工艺满足不了上述要求。 (3)重金属离子和盐份含量高的问题 如上所述,渗滤液中重金属和盐份含量会很高,如采用一般的生化处理方式,可能会对生化产生抑制毒害作用,所选的工艺应避免该抑制毒害作用。 3.2渗滤液处理工艺的比较 目前,用于废水处理的工艺很多,但由于渗滤液的浓度高和成分复杂,对处理工艺提出了特殊的要求。通常而言,垃圾渗滤液的基本处理工艺在充分利用生化处理的经济优越性的原则上,还需将几个不同的处理工艺单元进行优化组合,从而取得经济和社会生态的双重效益,因为仅仅依靠单一的处理工艺很难达到严格的出水要求或者对产生残余物的再处置要求,下面将常见的几种处理工艺做简单介绍。 A、生物处理法 生物法是废水处理中最常用的一种方法,由于其运行费用相对较低、处理效率高,污染物有效去除,二次污染少,因而被世界各国广泛采用。具体的工艺形式有厌氧生物处理和好氧生物处理。 (1)厌氧生物处理 这个工艺可降低COD和BOD,但是厌氧处理出水中的COD浓度较高,且厌氧对氨氮无任何处理效果,不宜直接排放到河流或湖泊中,一般需要进行后续的好氧处理。并且单纯的采用厌氧生物处理处理垃圾渗滤液的情况不多。 (2)好氧生物处理 好氧生物处理在废水处理中技术比较成熟,主要有活性污泥法、序批式活性污泥法、氧化沟、好氧稳定塘、生物转盘,反硝化与硝化等工艺,好氧处理可有效地降低BOD5、COD和氨氮,还可以去除另一些污染物质如铁、锰等金属。好氧生物处理时有机物转化成污泥的比例与污泥负荷有关,污泥处理与处置的工艺较为复杂,费用较高,对于垃圾渗滤液而言,由于其水质成份复杂、BOD5和CODcr浓度高、金属含量较高、水质水量变化大、氨氮的含量较高,微生物营养元素比例失调等因素,单纯的传统好氧生物处理工艺用于渗滤液处理难度较大,如排放要求较高,出水水质难以达到要求,并且处理工艺占地面积较大,并且难以达到脱氮要求。 相对于传统的好氧生物处理垃圾渗滤液的工艺而言,硝化(好氧)和反硝化(缺氧)生物处理在渗滤液处理中得到越来越多的应用,硝化与反硝化进行生物处理可以通过生物降解去除COD、BOD和NH3-N。当设计一个硝化工艺时,前置反硝化也可以降低需氧量和碳用量。采用高负荷,大生物量生化工艺可以减少场地。 B、物化处理法 物化法包括絮凝沉淀、活性炭吸附、膜分离和化学氧化法等。物化法是垃圾渗滤液处理的重要单元,较少单独使用,且运行成本高,一般有二次污染物产生。 (1)化学氧化法 原理为采用强氧化剂对废水中的污染物进行强氧化,用来氧化去除那些被生物不能或难以降解的COD和部分的有毒物质。化学氧化过程一般不产生需再处置的剩余物。常用的化学氧化剂有氯气、次氯酸钠,双氧水和臭氧等。该工艺常用于废水的消毒处理,和有机物的氧化,由于投加药剂量很高而带来经济问题。 (2)絮凝、沉淀 该法用在生物处理后对经过生物处理的渗滤液进行絮凝和沉降以去除那些难生物降解的COD、重金属和聚合物等。絮凝沉淀工艺的不足之处是会产生大量的化学污泥;含盐量高;氨氮的去除率较低等。 (3)活性炭吸附 可通过吸附去除污水中的有机物。一般用于对于出水要求较高的后续处理,但运行费用较高。 (4)膜技术 近年来,许多新技术应用于垃圾渗滤液处理,取得了迅速的发展。其中发展最成功和目前应用趋势最好的一类是膜技术的应用,包括超滤、纳滤和反渗透等,采用膜技术其优点是出水水质较好,可以达到较高的排放要求。 其中微滤(MF)孔径范围一般为0.1-75um,超滤(UF)筛分孔径为1nm-70um,用来将微生物菌体、沉淀物从污水中分离出来,压力量在0.2-7bar之间。近年来微滤和超滤在与好氧生物工艺处理组合应用,即所谓膜生化反应器(MBR)技术,显示出明显的技术经济优势。 3.3渗滤液处理工艺总设计 3.3.1工艺流程设计 综合以上工艺的比较以及近年来成功的应用,微生物处理工艺的经济性和膜技术的高标准的出水水质促使了近年来膜技术和生物脱氮处理工艺的结合,在渗滤液处理方面显示出经济技术相结合的优势。本项目设计拟采用如工艺流程图所示的以根据对水质情况的分析,本工程采用生化+物化法对渗滤液进行处理:调节池+袋式过滤器+反硝化池+硝化池+错流式MBR系统+纳滤系统+排放。 3.3.2设计核心工艺流程示意如下图所示:  渗滤液由场渗滤液集水井排水收集至调节池,通过设置在调节池前端的自动格栅去除废水中的大颗粒杂质,由于渗滤液的水质变化幅度较大,调节池的主要功能为调节水量和水质。 调节池内的垃圾渗滤液,通过调节水质水量后,为保护后续的超滤膜,预处理系统须由精度小于1mm的细格删或其他过滤系统组成,经过预处理后去除大部分悬浮物,之后进入缺氧系统,设置前置缺氧区和足够的反硝化容积,在不明显增加土建投资和设备投资的条件下,充分利用反硝化消耗BOD形式的碳源并回收碱度的工艺资源,从而达到节省曝气能耗、降低运行费用和改善出水水质的目的。同时可有效去除废水中的氨氮。反硝化池出水进入硝化池,废水中的COD、BOD、氨氮等污染物通过好氧活性污泥处理得到大大降低。经过好氧处理后出水再经外置超滤UF系统进行泥水分离。为确保排放水质达到标准,外置式MBR出水进入后续的一级纳滤,一级纳滤的清液产水率达到85%以上,纳滤处理后废水达标排放。 工艺要点和工艺可行性论证 4.1渗滤液特点和处理难点 (1)污染物成份复杂 由于垃圾组份复杂,渗滤液中的污染物成份复杂。渗滤液的污染成分包括有机物、无机离子和营养物质。其中主要是氨氮和各种溶解态的阳离子、重金属、酚类、可溶性脂肪酸及其它有机污染物。 (2)有机物浓度高即COD、BOD浓度高 垃圾渗滤水中的BOD和COD浓度最高可达几万mg/l,并且渗滤液中含有大量的腐殖酸,采用传统的生化处理工艺,很难将之处理至二级甚至一级标准以下,一般来讲,渗滤液中的COD中将近有500~600mg/l无法用生物处理的方式处理。而对于焚烧厂垃圾渗滤液来讲则可生化性较好,但污染物浓度如COD浓度较高。 (3)氨氮浓度高 渗滤液中的氮多以氨氮形式存在,氨氮含量高,目前一般认为在1500-2000mg/l左右,但也可高达3000mg/l左右。 4.2水量波动应变论证 由于本项目设计调节池容量较大,在水量大时调节池具有较大的缓冲余地。另外,工艺系统设计安全余量较大,因此生化和膜部分可应变一定范围内的水量冲击,可有效地应对水量波动。 4.3水质波动应变论证 1:本工程设有水质均衡池用于水质调节,实际运行时可根据水质情况调配PH,或废水C:N:P成分比例,延伸了系统的操作灵活行。 2:生化进水布水设计采用进水和回流污泥混合,可有效缓冲进水污染负荷变化对,减小瞬间冲击。 3:A/O生化池设置了软性填料,采用生物接触氧化和普通完全混合式活性污泥工艺结合,增加了污泥龄,大大提高好氧段抗冲击能力。 4:外置式膜生化反应器由于其微生物浓度较高(污泥浓度达10-12g/l),污泥负荷低,属于大污泥量化的工艺,其耐水质冲击负荷能力较高。 4.4高有机污染物浓度工艺论证 渗滤液中有机污染物浓度高即COD、BOD浓度高是其处理难点之一,传统的处理工艺难以达到较好并且稳定的出水水质。外置式膜生化反应工艺采用了生化与超滤膜相结合的方式,超滤膜代替了传统的二沉池,实现了活性污泥中的净化水和微生物菌体的完全分离即实现了水力逗留时间(HRT)和污泥逗留时间(SRT)的完全分离,使微生物菌群被完全被截留在生物反应器内,使得系统内能够维持较高的微生物浓度和较长的污泥泥龄,由此产生的高活性的好氧微生物具有对渗滤液中的高负荷有机污染物具有极高的降解效率,兼且微生物菌群被完全被截留在生物反应器内有利于增殖缓慢的微生物的截留生长,驯化产生对难降解有机物具有较强降解能力的微生物菌群,对渗滤液中相对普通污水处理工艺而言难生化降解的有机物也能有效降解。保证了较好的出水水质,且水质稳定。 4.5高氨氮浓度工艺论证 目前对于高浓度氨氮废水处理脱氮工艺主要有氨吹脱和生物脱氮工艺。 (1)氨吹脱 氨吹脱主要原理为首先对废水进行pH调节,将废水pH值调至10左右,在吹脱塔中将氨氮吹脱出来,但吹脱并不完全,并且出水进入后续处理单元需要将出水pH值调回至中性或偏碱性状态。就垃圾渗滤液液而言,该工艺并不适用,原因如下: a.pH值调节问题 渗滤液本身为缓冲能力较强的耐酸碱缓冲溶液,将pH值调至10左右需要的碱量巨大,如采用氢氧化钠溶液,运行成本将会很高;并且吹脱并不完全,出水进入后续处理单元需要将出水pH值调回至中性或偏碱性状态,化学药剂消耗量巨大。 b.结垢问题 如采用石灰水对渗滤液进行pH值调节,则由于渗滤液中本身钙、镁离子以及硫酸根离子、碳酸根离子和碳酸氢根离子浓度很高,当pH值调至碱性时钙、镁离子将在吹脱塔内大部分结晶析出,将在短时间内造成吹脱氮堵塞直至无法运行。 (2)外置式膜生化反应器生物脱氮 外置式膜生化反应工艺采用生物脱氮方式即反硝化和硝化对氨氮进行有效的去除和降解,采用反硝化和硝化的生物脱氮工艺在业界被一致公认为最有效的脱氮方式。反硝化和硝化工艺原理是在硝化池中的硝化微生物(亚硝化微生物和硝化微生物)将氨氮转化为硝态氮(硝酸盐),硝态氮在在反硝化池缺氧状态下在反硝化菌群(存在于活性污泥中的兼性异养菌,如产碱杆菌、假单胞菌等菌)作?孟禄乖头懦隼础5车姆聪趸⑾趸ひ斩杂诟吲ǘ劝钡纤拇硗懿焕硐耄孀拍ず头聪趸⑾趸ひ盏慕岷鲜沟酶梦侍獾玫搅擞行У慕饩觯? 硝化系统中进行脱氮的硝化微生物(硝化菌)属于自养微生物,其微生物繁殖速度较慢,即世代周期较长,在实际设计和工程运用中体现为硝化泥龄必须很长,传统的反硝化、硝化工艺受制于反应器的尺寸、污泥流失等因素在处理高浓度氨氮的废水时往往不能够硝化完全,而膜生化反应器工艺由于其对微生物完全截留,使微生物的泥龄达到并且远远超过了硝化微生物生长所需的时间,并且可以繁殖、聚集达到完全硝化所需的微生物浓度,这样使得氨氮能够完全硝化。 由于硝化、反硝化微生物对温度较为敏感,外置式膜生化反应工艺高度集成化、采用密闭式池体且污泥浓度维持在较高的水平,由于机械-热能转化以及高负荷生物反应放热使反应器温度能够维持在35摄氏度以上(夏天需要冷却),适宜硝化、反硝化微生物的快速增殖。理论计算和工程实验表明,即使在北京、哈尔滨等地,外置式膜生化反应器温度仍然维持在35摄氏度以上。 工程实例表明,外置式膜生化反应工艺的氨氮去除效果可以达到99%以上。 4.6内置式和外置式膜生化反应器比选 1)给水方式 分离式MBR超滤膜安装在好氧生物反应池的外部,因此循环给水泵供给每个超滤单元的水质是一致的;分离式MBR超滤膜组件内部包含若干管式膜丝,内压式设计保证了每根膜丝给水均匀分配,因此每根膜丝内部截留的污染物是平均分布的,污染物不会在膜壳内中堆积。 浸没式MBR超滤膜组件浸没在好氧生物反应池中,给水管设置了水池的一端,因此在运行时浸没式膜的给水呈推流式,靠近给水侧的膜组件的给水中污染物浓度低,随着给水不断抽吸进入产水端,距给水侧越远,膜组件的给水中污染浓度越高,因此超滤膜丝截留污染物是不均匀分布的;浸没式MBR超滤膜组件由许多中空纤维膜丝组成,外压式设计导致运行时会产生膜丝集束问题,大量膜丝由于污染物堆积在膜丝间造成部分膜丝相互黏附在一起,导致实际过滤面积变小,膜通量比实际设计通量大。 2)化学清洗方式 分离式MBR超滤膜组件采用定期进行化学增强反洗的方式,清洗剂限制在MBR超滤系统的小空间内,不影响好氧生物反应池中微生物的生长繁殖,可以实现自动化。 化学增强反洗步骤:水力反洗-加入清洗液-浸泡-水力反洗,过程简单,耗时少。 浸没式MBR超滤膜组件采用定期化学清洗方式,为了不影响MBR好氧生物反应池内微生物的生长繁殖,需要将超滤膜组件从生化池中取出放入专用清洗水池中进行化学清洗,清洗剂需要充满整个专用水池,浪费大量清洗液。 化学清洗步骤:将膜组件从生化池中取出-加入清洗液-浸泡-反洗排放清洗液-将膜组件放回生化池中,过程复杂,耗时长,工作量很大。 3)设备维护和检修 分离式MBR超滤设备维护和检修方便。在不需要拆卸膜组件的情况下,完整性检测可以通过压力衰减法快速定位存在破损膜丝的膜组件,膜组件中存在破损的膜丝可以通过简单的产水侧水压——进水侧水流方法快速找到。 浸没式MBR超滤设备只用压力衰减法。如果出现膜丝破损需要用起重机将整个膜模块从水池中吊出然后将一个膜模块中的所有膜组件依次进行检测,工作量大。 4)密闭系统与开放系统 分离式MBR超滤系统属于密闭系统,因此长期运行后在视觉和嗅觉上不会产生令人不舒适的感觉。 浸没式超滤系统属于开放式系统,由于放置在好氧生物反应池内运行,因此总存在令人不舒适的气味和令人厌恶的颜色,给维护和检修带来不便。 5)投资成本 分离式MBR超滤系统土建投资成本低,无需特殊的土建设计,适合各种生化处理池,而且,根据不同时期,不同生产的要求进行设备的安装和设置,灵活性好,可以根据实际情况进行设备的添加和减少。 浸没式超滤系统需要在建设初期设计特殊的土建,结构复杂,投资较大。设备的应变能力差,不能随着水量和水质的变化进行调整设计,一旦设备安装完成,改造和扩建的可能性较差。若水量进行调整时,无法达到经济的运行模式。此外,综合整个设备的投资(包括膜,曝气头、鼓风机、真空泵等设备)比较大,运行管理要求高。 6)运行成本 分离式MBR超滤系统运行成本(电耗费用+清洗药剂费+人工费)较低,其中电耗费用(水泵运行费)为<0.25Kw/吨水。并且,由于采用了先进的膜丝生产工艺和膜丝的制造材料(PVDF),膜丝的耐腐蚀性能和抗老化能力大大提高,在运行过程中断丝率非常低。正常的工况条件下,膜丝在使用生命周期内(一般为5-7年)断丝率几乎接近于零。 而浸没式超滤系统的电耗费用较高,这是由于它不仅要负担水泵的电耗,还要折算上鼓风机的电耗费用。同时,由于浸没式超滤系统的结构形式注定了断丝率较高,膜丝的使用寿命短,更换周期短,使用成本高。 4.7总氮排放标准严格论证 本工程总氮的排放标准需要达到《污水综合排放标准》GB8978-1996规定的水污染质量浓度排放限值即25mg/l。 本次工艺采用的外置式膜生化反应器为高效的生物脱氮工艺,其出水氨氮可达到排放限制,出水总氮的组成主要为硝氮和少量的有机氮,因此,工艺方案中采用如下设计、措施保证出水总氮达标: 膜生化反应器前置反硝化(一级反硝化) 设计中膜生化反应器硝化部分对氨氮的去除率为99%以上,即在硝化过程中绝大部分的氨氮转化为硝氮,通过部分硝化回流至前置反硝化,前置反硝化设计反硝化率为92.3-99.2%,实际运行过程中的反硝化率可通过回流比进行调节; 纳滤的应用 经过MBR膜处理的出水可进一步经过纳滤(NF)处理后排放。纳滤的孔径多为纳米级,界于超滤和反渗滤之间。纳滤通过外部压力推动,将水中的溶解质截留。由于反渗透膜对水中所有离子都有很高的截留率,而纳滤膜对水中离子的截留有较高的选择性,纳滤膜仅对2价离子和分子量为200-1000的有机物有很高的截留率。因此,选用纳滤的工艺,而不选用反渗透工艺,即可以保证对水中COD有较高的去除率,又避免了反渗透膜长时间后污堵已及浓缩液盐分循环累积的问题,延长了系统的使用寿命,降低了系统的运行成本。 工艺原理及工艺设计 5.1外置式膜生化反应器工艺原理及工艺设计 5.1.1外置式膜生化反应器原理 如下图所示,外置式膜生化反应器由反硝化、硝化和外置式超滤(UF)两个单元组成。 生化反应器的功能是降解原水中可生化降解的污染物,可以为普通的好氧反应器工艺或反硝化和硝化工艺,就垃圾渗滤液而言,由于其中氨氮浓度和COD浓度都较高,政策对该指标排放要求一般都很严格,因此生化反应器需要生化反应器具备良好的有机污染物降解及生物脱氮功能,外置式膜生化反应器根据进水水量和水质条件,配置和控制适宜的反应条件以实现高效的反硝化和硝化反应并同时降解有机污染物。为了充分利用进水中的碳源来进行反硝化反应,外置式膜生化反应器采用反硝化前置,硝化后置的形式,同时可以减少硝化池中用于降解有机污染物所需的氧量。 外置式膜生化反应器的硝化池内根据需要配置鼓风曝气专用设备,可以培养出高活性的好氧微生物,使污水中的可生化降解的有机污染物在硝化池内几乎完全降解,同时把氨氮和有机氮氧化为硝酸盐,由于超滤膜把菌体(活性污泥)和净化水完全分离,使得在生化系统中经过不断驯化产生的微生物菌群得以繁殖,对渗滤液中相对普通污水处理工艺而言难降解的有机物也能逐步降解,可以获得高品质的出水水质。超滤进水兼有回流功能,即超滤进水经过超滤浓缩后,清液排出,而浓缩液回流至反硝化池中,在缺氧环境中还原成氮气排出,达到脱氮的目的,反硝化池内设液下搅拌装置。 外置式膜生化反应器采用外置管式超滤替代了传统的二沉池,完全实现泥、水分离,使生化系统内的污泥浓度达到10-12g/l。由于生化反应器内污泥浓度较传统的活性污泥法高出3-6倍,并且渗滤液中盐份含量很高,如采用普通的曝气方式,氧的转移效率、空气扩散和气液搅拌混合效果等均受到极大的限制,不能满足高污泥浓度、高污染物负荷条件下的供氧要求,因此在外置式膜生化反应器硝化池中采用特殊设计的鼓风射流曝气机构。 由于外置式膜生化反应器的生化反应器是根据要求的进出水的水量和水质进行专门配置和控制的,而且采用外置管式超滤膜,避免了内置式膜生化反应膜容易污染、堵塞的缺点,并且出水水量使得出水水量、水质稳定。 5.1.2外置式膜生化反应器工艺设计 外置式膜生化反应器由一级反硝化、硝化和外置式超滤单元组成,其工艺流程设计如下:  |

热门点击

最近更新