硅

|

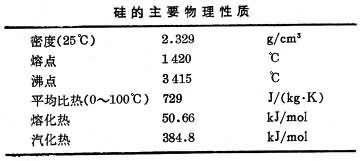

[拼音]:gui [外文]:silicon 元素符号Si,半金属,在元素周期表中属ⅣA族,原子序数14,原子量28.0855,金刚石型晶体,常见原子价为+4。 1810年瑞典人贝采利乌斯(J.J.Berzelius)在加热石英砂、炭和铁时,得到一种金属,根据拉丁文 silex(燧石)命名为silicon。当时得到的实际是硅铁,1824年分离出硅,定为元素。至1854年法国人德维尔(S.C.De-ville)用混合氯化物熔盐电解法制得晶体硅;以后,得到纯度超过99%的纯硅;更后,美国杜邦公司用锌还原四氯化硅得到纯度超过99.97%的针状硅。 硅的地壳丰度仅次于氧,达到25.8%。硅在自然界中,主要的赋存形式为同氧结合成二氧化硅或金属的硅酸盐,最纯的硅矿物是石英和硅石。 性质和用途金属硅的性质和锗、锡、铅相近。

硅具有半导体性质,其禁带宽度(300K)为1.107电子伏,本征电阻率(300K)为2.3×105欧姆·厘米,电子迁移率(20℃)为1350厘米/(伏·秒),空穴迁移率(20℃)为480厘米2/(伏·秒),电子扩散系数(300K)为34.6厘米2/秒,空穴扩散系数(300K)为12.3厘米2/秒。 在钢铁工业中广泛用硅铁作合金添加剂,在多种金属冶炼中用作还原剂。冶炼铝合金时加入少量的纯度为98%的冶金级硅可大大改善铝合金的性能。冶金级硅的产量主要与钢铁和铝工业有关。此外纯度为98~99%的金属硅可用来生产三氯氢硅一类的中间产品,配制几百种硅树脂润滑剂和防水化合物等。 金属硅也是电子工业超纯硅的原料。单晶硅用量虽仅为全部硅消费量的1%,但占极为重要的地位,最主要的用途是用于制作大规模集成电路和功率器件。单晶硅的质量日益提高,直径不断增大,成本不断降低,生产半导体硅已成为当代重要的新兴工业。1980年世界上多晶硅的生产能力为2695吨,其中用于制作集成电路的为2110吨,用于功率元件的为247吨。主要生产多晶硅的国家为联邦德国、美国、日本等。1980年多晶硅的价格为65~83美元/公斤,用于集成电路的单晶硅为400~500美元/公斤,用于功率元件的中子掺杂单晶硅为700美元/斤,探测器级高阻单晶硅为5000~14000美元/公斤。 硅的冶炼硅是在电弧炉中还原硅石(SiO2含量大于99%)生产的。使用的还原剂为石油焦和木炭等,作用有三: (1)导电; (2)作为具有活性的碳完成还原反应; (3)造成一个结实、多孔性的炉床,使化学反应迅速完成。使用直流电弧炉时,能全部用石油焦代替木炭。石油焦灰分低(0.3~0.8%),采用质量高的硅石如中国硅石(SiO2大于99.5%),可直接炼出制造硅钢片用的高质量硅。炼硅电弧炉向大容量发展,电炉功率由60年代的5000~7000千伏安扩大到70年代末的60000千伏安。 超纯硅(多晶硅)的制备超纯硅的生产,除个别工厂采用硅烷热分解法外,一般都采用氢还原三氯氢硅方法。 三氯氢硅的合成用金属硅和氯化氢气为原料,在流态化氯化炉中进行反应(见流态化焙烧,氯化冶金),三氯氢硅的沸点为31.5℃,与绝大多数杂质的氯化物挥发温度相差较大,所以可用精馏法提纯。三氯氢硅极易挥发和水解,产生强腐蚀的盐酸气,因此精馏设备必须防止水汽和空气混入。小规模生产超纯硅可采用聚四氟乙烯,特制玻璃或石英作为精馏设备材料,大规模生产则须采用耐腐蚀的金属或合金材料以免铜、铁、镍等重金属杂质混入,影响超纯硅的质量(见超纯金属)。 三氯氢硅氢还原在超低碳的不锈钢或镍基合金制成的水冷炉壁还原炉内,用氢将三氯氢硅还原成硅。炉内有不透明石英钟罩(有透明石英内层和观察孔)和用细硅芯或钽管制成的发热体。细硅芯是用超纯硅在特制的硅芯炉内制成。在进行化学气相沉积之前,由于硅在常温时电阻率很高,因此硅芯须在石英罩外用电阻加热至300℃或用几千伏的高压电启动。经过提纯的氢气(含水蒸气量很少,露点在-70℃以下)在挥发器中将三氯氢硅自炉底带入炉内,于1100~1150℃进行还原反应,使硅沉积在发热体上,其主要化学反应如下:

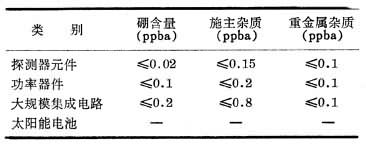

同时也发生一些副反应,如:SiHCl3+HCl SiHCl3 二氯化硅在高温是稳定的,在较低温度时生成少量的[SiCl2]x,这是一种油状物质,容易与水汽反应腐蚀炉壁。由于SiCl2的生成影响硅在高温时的实收率;同时因为难于达到平衡情况,使硅的沉积速度较慢,三氯氢硅氢还原法所生产的多晶棒,供区域熔炼法生产单晶硅用的硅棒直径为 50~100毫米。供直拉法生产单晶用的硅棒直径为 50~150毫米。还原尾气中的三氯氢硅和四氯化硅在-80℃以下冷凝回收。 氢气净化后可以循环使用。 三氯氢硅氢还原制取超纯硅的方法沉积速度较慢,一般不超过0.5毫米/时。消耗电能很多,副产品四氯化硅量大,因此研究了很多新的综合利用方法。根据已发表的资料,其中最有前途的方法是将四氯化硅转化为三氯氢硅、二氯二氢硅、硅烷,然后还原或分解成为超纯多晶硅。 多晶硅纯度的鉴定主要通过测定电阻率并计算杂质浓度,能保证多晶硅产品质量达到n型电阻率大于300欧姆·厘米(其中 500~1000欧姆·厘米的产品达到60~70%),p型电阻率大于3000欧姆·厘米(其中5000~10000欧姆·厘米的产品大于 50%)。最高质量的多晶硅纯度能达到n型电阻率1000~2000欧姆·厘米。p型电阻率 5000~10000欧姆·厘米。由于器件对晶体的电学参数的不同要求和不同的晶体制造工艺,对多晶硅中的硼、施主杂质浓度、重金属杂质含量有不同的要求,多晶硅可大致分为四类:

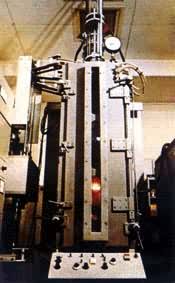

其中太阳能电池级多晶硅纯度要求较低,但80年代初要求每公斤价格降至10美元以下。 单晶硅的制备直拉法单晶用直拉法制单晶硅的硅单晶炉与锗单晶炉基本相同(见彩图)。炉内有炉室和拉制室,两室中间有闸阀。一般使用电阻加热,温度和晶体直径均采用自动控制,在纯氩气氛下进行常压或减压拉晶。减压拉晶工艺不但能改善晶体生长条件,而且有助于降低晶体中碳的含量。晶体掺杂方法有两种:制备中、高阻单晶采用母合金掺入法;制备重掺杂的单晶(如掺锑的外延衬底单晶)则直接加入掺杂的元素(n型单晶掺磷,p型单晶掺硼)。要制造良好(晶体完整)的硅单晶体,应在拉晶炉内建立合理的热场,选择拉晶条件,找到最好的动态热场,得到平坦微凹向熔体的固液界面,并严格控制籽晶的拉速与转速以及坩埚转速等技术条件。现代的直拉单晶炉能生产直径大于125 毫米的硅单晶。直拉法因为使用石英坩埚而掺入氧,通常都要经过热处理以消除氧对电阻率的影响。根据原始氧含量及器件热处理温度,氧沉淀(SixOy)可以成为吸除缺陷中心。为了获得稳定的吸除缺陷能力,氧含量须控制在(8~11)×1017厘米-3之间。氧可以增加硅片强度,但氧含量过多会导致硅片翘曲。单晶硅中碳原子数含量在5×1015~5×1016厘米-3之间,碳含量高对器件性能有害。目前直拉硅单晶的生产水平为:直径 50~100毫米,并正向125~150毫米过渡;晶向〈111〉,〈100〉;电阻率范围:n型电阻率为0.03~50欧姆·厘米,p型电阻率0.001~80欧姆·厘米;位错密度小于500厘米-2;无旋涡缺陷;少数载流子寿命10~50微秒。  区熔法单晶

区熔法单晶

硅的区熔提纯与锗不同,不使用容器,称为悬浮区熔法(见彩图)。区熔过程对多晶硅中分凝系数小的杂质有一定的提纯作用,但对分凝系数大的杂质如硼则不起作用。多晶硅能用化学方法提纯(如三氯氢硅精馏及氢还原)得到很高的纯度,因此区熔法在硅的生产中,一般作为制作单晶的手段,而不作为提纯手段。在区熔炉炉室内,将硅棒用上下夹头保持垂直,有固定晶向的籽晶在下面,在真空或氩气条件下,用高频线圈加热(2~3兆赫),使硅棒局部熔化,依靠硅的表面张力及高频线圈的磁力,可以保持一个稳定的悬浮熔区,熔区缓慢上升,达到制成单晶或提纯的目的。线圈结构对保证操作顺利起非常重要的作用。现代大型区熔炉能拉制直径大于 100毫米的硅单晶。掺杂方法主要是使用气相掺杂法:掺磷化氢(PH3)或乙硼烷(B2H6)。如要制取电阻率均匀性好的区熔单晶硅,可用中子嬗变法(核嬗变掺杂法),把单晶置于原子反应堆中辐照,使同位素30Si转变为31P,以达到掺杂的目的。制成的单晶须经过热处理,以消除辐射造成的晶格损伤。目前区熔硅单晶的生产水平:直径50~100毫米;晶向〈111〉,〈100〉;电阻率范围:p型0.1~3000欧姆·厘米,n型0.04~800欧姆·厘米;位错密度小于500厘米-2;无旋涡缺陷;少数载流子寿命1000~2500微秒;氧、碳含量小于1ppma(中子掺杂单晶为n型,电阻率范围主要为50~200欧姆·厘米;断面电阻率均匀性为3~5%;少数载流子寿命≥100微秒)。  探测器级硅单晶

探测器级硅单晶

探测器级硅单晶要求有很高的纯度,采用悬浮区熔法提纯,所用多晶硅是在三氯氢硅精馏以前,采用络合物除硼或其他化学方法(如氧化铝吸附等)除去有“不利分配系数”的杂质,再进行氢还原,所得多晶在高真空下进行多次区熔提纯后再制成单晶。目前探测器级硅单晶的生产水平:直径33~50毫米(直径<33毫米是有位错的硅单晶,较大直径是无位错硅单晶);晶向〈111〉;p型硅单晶电阻率范围为 3000~20000欧姆·厘米,n型电阻率为800~20000欧姆·厘米;少数载流子寿命大于 1000微秒;氧含量<0.4ppma;碳含量<0.6ppma。 太阳能电池级硅单晶主要是廉价的、光电转换效率高的晶体。铸造大晶粒多晶硅、气相生长多晶硅薄膜和非晶态硅的研究工作都在进行。此外,枝蔓状和片状单晶也已小量生产。 无位错单晶工艺现代硅单晶,无论是直拉单晶或区熔单晶,都是使用无位错工艺的生产方法。无位错单晶抵抗二次缺陷的能力强,晶体的少数载流子寿命长,同时也是制备大直径硅单晶所必须使用的方法(见晶体缺陷)。用鼓棱法生产的无位错硅单晶,在生长期间,由于过剩热点缺陷(自填隙原子、空位)的凝聚,形成条纹状分布的旋涡缺陷。这种缺陷在器件生产的热氧化过程中,形成层错,导致器件反向耐压特性降低,漏电流增加。因此在单晶生长过程中要增加晶体冷却速度,以防止旋涡缺陷的形成。当晶体生长速度大于某个临界值时,无论直拉法或区熔法,都能生长无旋涡缺陷的单晶。根据器件的需要,单晶硅掺杂的范围很大(1010~10c厘米-3),晶体的杂质分布要非常均匀,要控制晶体的宏观(轴向及径向电阻率)及微观(条纹)均匀性。 抛光片的生产切片、磨片及抛光片的技术是硅材料生产中一个重要组成部分,其质量优劣与器件性能密切相关。目前世界上的硅工厂大都生产抛光片,所用设备要求精密度高和操作自动化,要有先进的化学-机械抛光工艺,并要求在高纯净化室内进行操作,能生产光洁度、平整度高的高质量的抛光片。目前直径为 100毫米的硅抛光片生产水平:厚度公差±10~15微米;不平行度6~10微米;弯曲度20~50微米;平整度<4微米。 多晶硅、单晶硅、硅抛光片的质量控制硅工业发展的速度很快,与集成电路工艺密切相关。集成电路的集成度越来越高,最近用几微米的配线技术和深度为数百埃(┱的杂质扩散技术(64KRAM的线宽为3微米,256KRAM只有1.5微米),已能在约5毫米见方的硅单晶片上,制得15万个元件的高集成化的集成电路。除了器件工艺本身的条件更加严格,对硅单晶的纯度、完整性、均匀性、几何尺寸精度和晶体缺陷等参数,也有着更高的要求。为了满足日益严格的要求,硅的生产工艺及设备必须能稳定的进行操作以保证质量。并在多晶硅、单晶硅及硅抛光片的生产过程中,进行严格的日常质量检查制度,要有先进的测试方法及仪器设备。例如三氯氢硅在精馏前后,要分析三氯氢硅中的甲基硅烷、二氯硅烷、四氯化硅及磷、砷、硼等杂质。所用仪器有气相色谱仪、原子吸收光谱及紫外光谱等。同时在小型石英设备内用三氯氢硅氢还原法沉积多晶硅棒并测定其n型及p型电阻率,间接确定其纯度。多晶硅每炉要测定其n型及p型电阻率和少数载流子寿命。用低温 (20K)恒温装置的红外分光光度计测定硅中氧、硼、碳、磷、砷、铝等杂质含量。用中子活化分析技术测定硅中重金属杂质含量。单晶硅要测定型号、电阻率、少数载流子寿命、位错密度等参数及氧、碳含量。用霍尔效应测量杂质浓度及补偿度。要作旋涡缺陷检验,为了显示旋涡缺陷,一般采用高温水汽氧化法,晶片经氧化处理后,用氢氟酸除去氧化层,然后用择优腐蚀显示。也可用铜缀饰结合 X射线形貌图进行检验。为了消除旋涡缺陷,可用透射电镜或高压电镜的电子显微技术进行点缺陷本性的研究。切、磨、抛工艺也必须经常检查硅片的晶向、厚度、翘曲、厚度偏差、表面情况各种参数。在单晶硅的生产过程中不合格的中间产品,不能进入下一道工序,以保证最后产品质量的稳定性和可靠性。 目前大规模集成电路正向超大规模集成电路发展。对硅单晶有新的质量要求。例如纯度要求更高,对重金属杂质含量要求≤0.001ppba(即分析灵敏度达到ppb级)。对晶体完整性也同样有更高的要求。因此对硅单晶旋涡缺陷产生的原因,杂质与缺陷的关系,硅片背面处理以吸除点缺陷和杂质以及制造表面完整层等方法,都在进行研究。硅的表面状态影响器件的特性,在集成电路的集成度提高以后,表面状态是至关重要的特性;采用的测试手段有俄歇电子能谱仪,二次离子质谱仪等精密仪器设备。要求微缺陷的测定工作在较小的容积范围内进行,即微区分析以及在界面区及表面区域进行分析。

|

SiCl4+H2

SiCl4+H2