塑性加工与金属组织

|

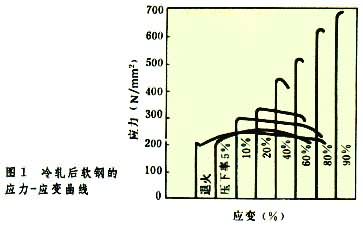

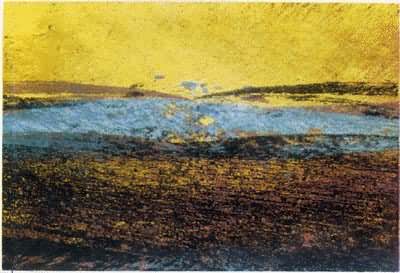

[拼音]:suxing jiagong yu jinshu zuzhi [外文]:structure of plastically worked metals 就金属塑性变形的物理机制而言,塑性变形主要来源于位错的运动,而金属组织结构的改变主要取决于位错和其他晶体缺陷的数量、形态、分布(见范性形变)。就工程意义而言,常见的金属结构变化主要有下列几种。 冷加工下的金属结构塑性变形过程中不伴有软化过程的金属塑性加工称为冷加工。冷加工一般会增加金属的屈服强度,这种现象叫作应变硬化或加工硬化,是由内部结构变化(位错增殖)引起的。图1为软钢承受不同的冷轧压下率后,应力-应变曲线的变化。

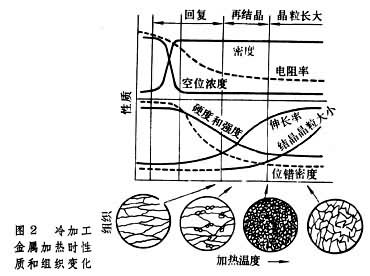

冷加工也引起金属其他性质的变化,如电阻率升高、耐腐蚀性降低等。当金属变形量在各方向有很大差别时(如轧制、拔制),多晶金属晶粒常以特定的晶面和晶向定位于最大变形的方向。这样的组织叫做加工织构。织构造成制品的性质上的方向性,这在一些情况下是不利的,例如薄板冲压时造成“制耳”;但在另一些情况下是有利的,如制成取向硅钢片。决定加工织构的主要因素是被加工的金属种类、变形温度、变形的几何关系和主变形量;次要因素有拔制时的模角、轧制时的辊径和道次变形率等(见择优取向)。 回复和再结晶冷加工后,塑性变形功大部分变为热,但有 5~10%以晶体缺陷的形式,成为贮存的能量。这样,冷加工组织在热力学上就不稳定。在适当的条件下,贮存的能量放出,晶体缺陷减少,使材料的物理和化学性质接近变形以前的性质。这个过程叫做退火。退火是一个温度升高再降低的过程:其温升初期进行的软化过程叫做回复;以后的软化过程叫做再结晶(见回复和再结晶)。

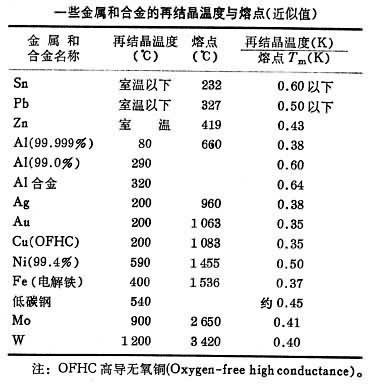

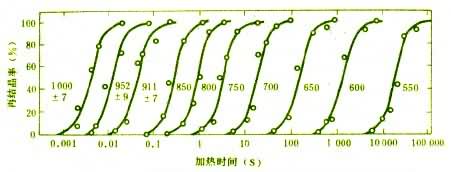

(1)回复 通常在比较低的温度下就开始进行。在只进行恢复的阶段,晶粒形状没有显著的变化,但一些物理性质,特别是那些对金属点缺陷敏感的性质,则有明显的变化。同时,残余应力完全消失。温度升高使回复速率增加。回复主要由贮存于晶格的点,缺陷中的能量驱动。 (2)再结晶 冷加工金属高温退火时,经过一定程度的回复后,产生晶核,然后长大成新晶粒。再结晶就是新晶粒取代加工硬化晶粒的过程。再结晶由晶格形变能驱动。新晶粒完全取代加工硬化的晶粒后,若仍持续高温,则发生相邻晶粒合并而长大,这是由晶粒表面积减小而释放出的内能驱动。 晶粒度的控制控制金属材料的晶粒度有很大的实用价值。细晶粒材料常具有较高的强度、韧性和塑性;而大晶粒往往对生产软磁材料有利。影响再结晶过程的因素包括:预先的冷加工量、退火温度、退火时间和材料的化学成分等。各种因素的支配作用可以归纳如下: (1)在一定的退火温度下,冷加工量必须超过某个数值,才能发生再结晶,此加工量称为临界变形(加工)量。低于临界变形量,材料内只能发生回复,而不能发生再结晶。退火温度越高,则临界变形量越小。 (2)退火温度越高,则完成再结晶所需时间越短(图3)。通常把受到足够的冷加工的金属,经过1小时退火而完全再结晶所需的退火温度,称为再结晶温度,它与熔点的关系见下表。

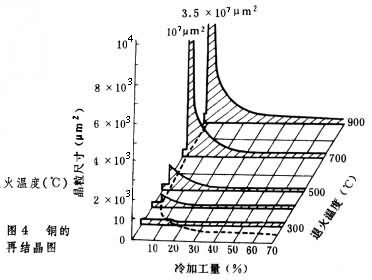

(3)如表所示,金属纯度强烈影响再结晶温度。高纯金属的再结晶温度显著降低。高熔点(Tm)金属的再结晶温度近于0.40Tm。 (4)再结晶完了时得到的组织的晶粒度受预先的冷加工程度的影响很大。如果冷加工程度较大,则在较低温度就开始再结晶,而可得到较细的晶粒;反之,就得到粗大的晶粒。时常把在退火时间固定(比如说 1小时)的条件下,反映退火温度、预先的冷加工量和晶粒度的实验关系的空间图形,叫作再结晶图(图4)。

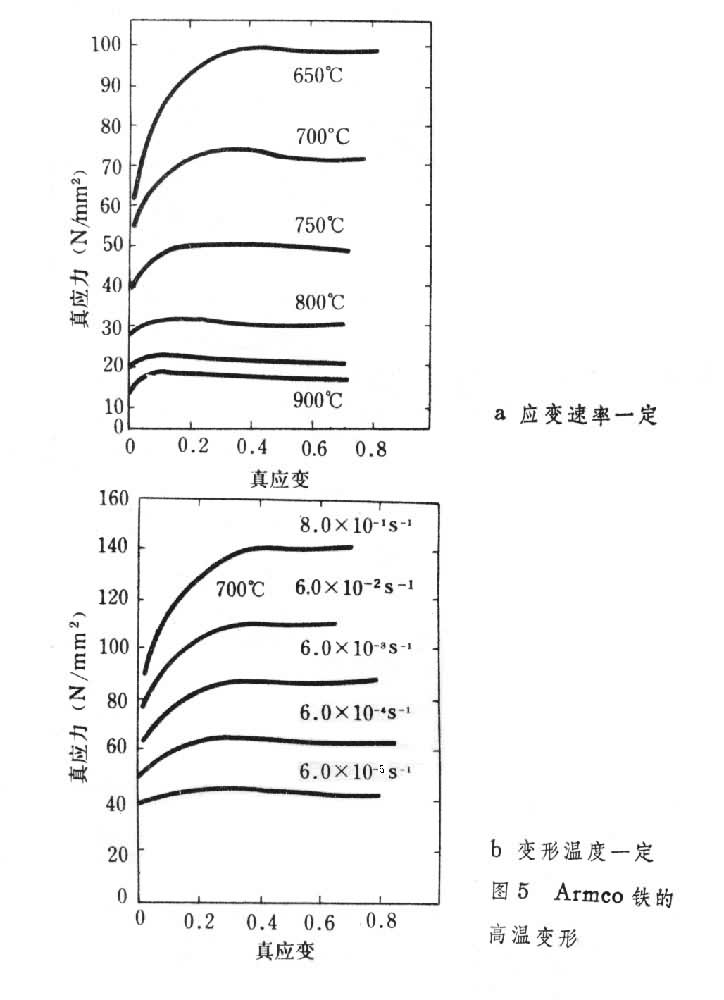

具有加工织构的材料,退火后,也可能形成新的织构,称为再结晶织构。 热加工下的金属结构加工硬化和软化(回复和再结晶)同时进行的加工叫作热加工,其温度通常远高于0.4Tm,此时回复和再结晶均以极快的速率完成。热加工的变形特征是加工温度和变形速率交错地起作用。如图5所示,(a)如应变速率一定(1.5×10-3/s-1),而在不同的温度下测定真应力-应变曲线;金属在少量的应变硬化后,变形抗力就达到定值,这是硬化和软化机理平衡的结果,这种状态叫作稳态。变形温度升高,回复速率便会增加,即在较小的应变下进入稳态,稳态的变形抗力也就越低。(b)为在700℃之下,改变应变速率,测定其真应力-应变曲线(见塑性变形的力学原理)。  动态回复和动态再结晶

动态回复和动态再结晶

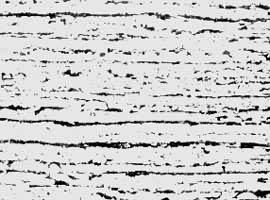

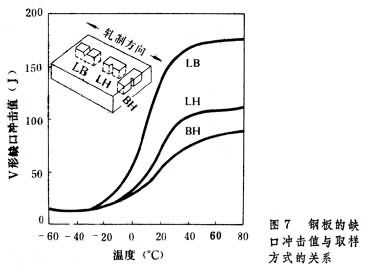

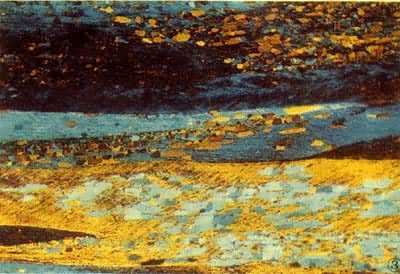

即与热加工变形同时进行的回复和再结晶。动态再结晶和冷加工-退火的再结晶的主要差别在于前者是在和回复同时进行的。在动态再结晶速率足够高时,将使冷加工的效果难于叠加。如加入微量元素(如低碳钢中加入铌)并适当降低轧制温度,可以抑制动态再结晶的进程,从而取得细晶粒组织和较好的性能,利用这种原理发展出控制轧制等工艺。 热加工材料也有方向性,主要是在主变形方向的力学性能优于与其垂直的方向。除了结晶学上的晶粒择优取向外,它主要是材料的第二相或夹杂在变形方向破碎、并成带状或纤维状分布的结果(图6)。图7给出热轧钢板在不同方向取样时,其V形缺口冲击值的变化。

了解热加工材料的方向性,可以利用它的有利方面,减轻它的有害方面。例如,为消除厚钢板在焊接时发生的层状撕裂(见焊接裂纹),可在钢中加入碱金属钙或稀土金属以减轻硫化锰在形成带状组织中的影响;又如在锻压加工形状复杂的制品时,要合理控制它的“流线”等。(见彩图)

|